Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

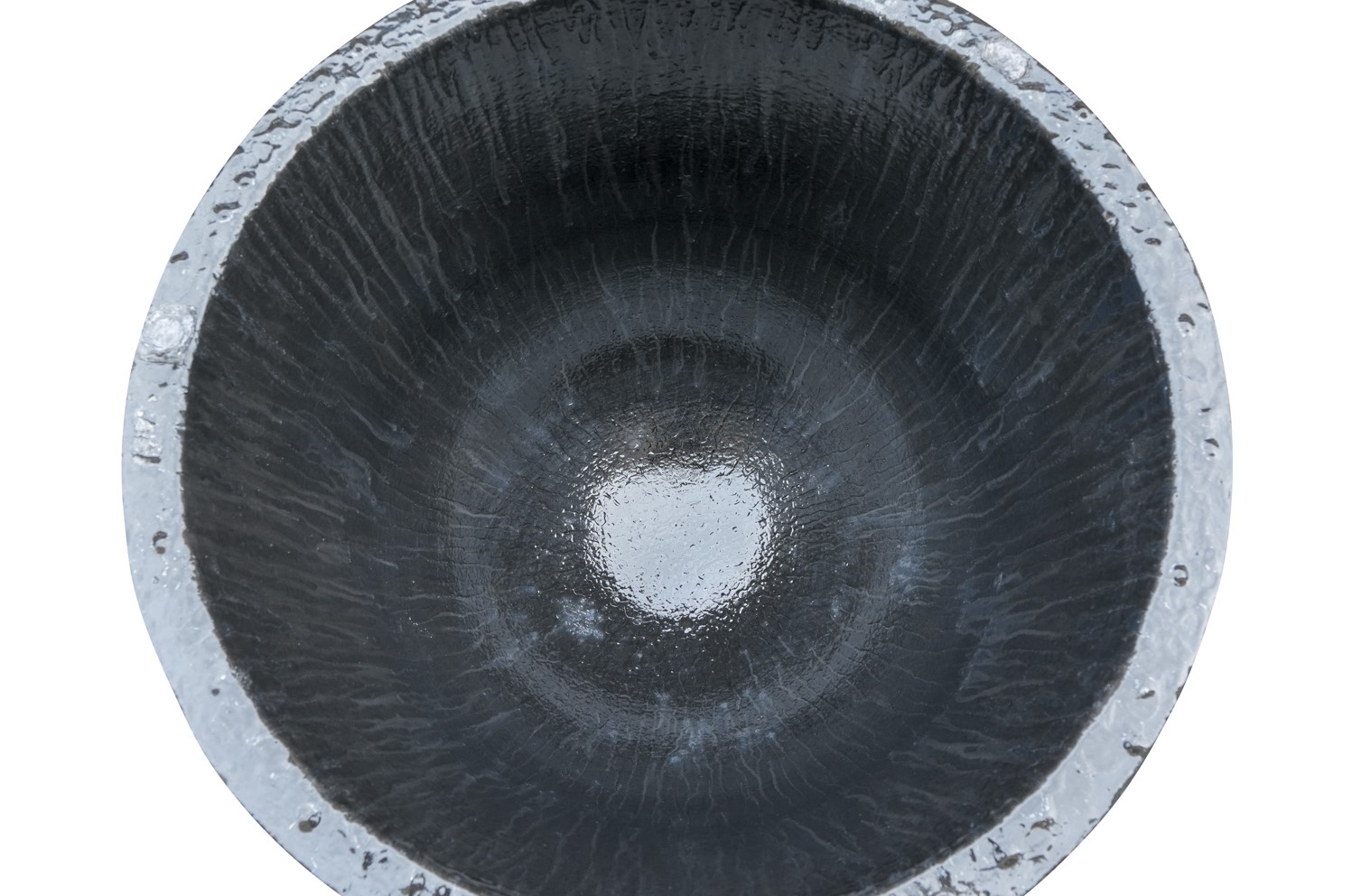

Smältdegel för icke-järnmetaller Smältning och gjutning

PRODUKTENS EGENSKAPER

Snabb smältning

Grafitmaterial med hög värmeledningsförmåga förbättrar den termiska verkningsgraden med 30 %, vilket avsevärt minskar smälttiden.

Överlägsen motståndskraft mot termisk chock

Hartsbunden teknik tål snabb uppvärmning och kylning, vilket möjliggör direkt laddning utan sprickbildning.

Exceptionell hållbarhet

Hög mekanisk hållfasthet motstår fysisk påverkan och kemisk erosion för längre livslängd.

TEKNISKA SPECIFIKATIONER

| Grafit / % | 41,49 |

| SiC / % | 45,16 |

| B/C / % | 4,85 |

| Al₂O₃ / % | 8,50 |

| Skrymdensitet / g·cm⁻³ | 2,20 |

| Skenbar porositet / % | 10,8 |

| Krosstyrka/ MPa (25 ℃) | 28,4 |

| Brottmodul/MPa (25℃) | 9,5 |

| Brandmotståndstemperatur/ ℃ | >1680 |

| Termisk chockmotstånd / gånger | 100 |

| No | Modell | H | OD | BD |

| RA100 | 100# | 380 | 330 | 205 |

| RA200H400 | 180# | 400 | 400 | 230 |

| RA200 | 200# | 450 | 410 | 230 |

| RA300 | 300# | 450 | 450 | 230 |

| RA350 | 349# | 590 | 460 | 230 |

| RA350H510 | 345# | 510 | 460 | 230 |

| RA400 | 400# | 600 | 530 | 310 |

| RA500 | 500# | 660 | 530 | 310 |

| RA600 | 501# | 700 | 530 | 310 |

| RA800 | 650# | 800 | 570 | 330 |

| RR351 | 351# | 650 | 420 | 230 |

PROCESSFLÖDE

1. Precisionsformulering

Högren grafit + premium kiselkarbid + patentskyddat bindemedel.

.

2. Isostatisk pressning

Densitet upp till 2,2 g/cm³ | Väggtjocklekstolerans ±0,3 m

.

3. Sintring vid hög temperatur

Omkristallisering av SiC-partiklar bildar 3D-nätverksstruktur

.

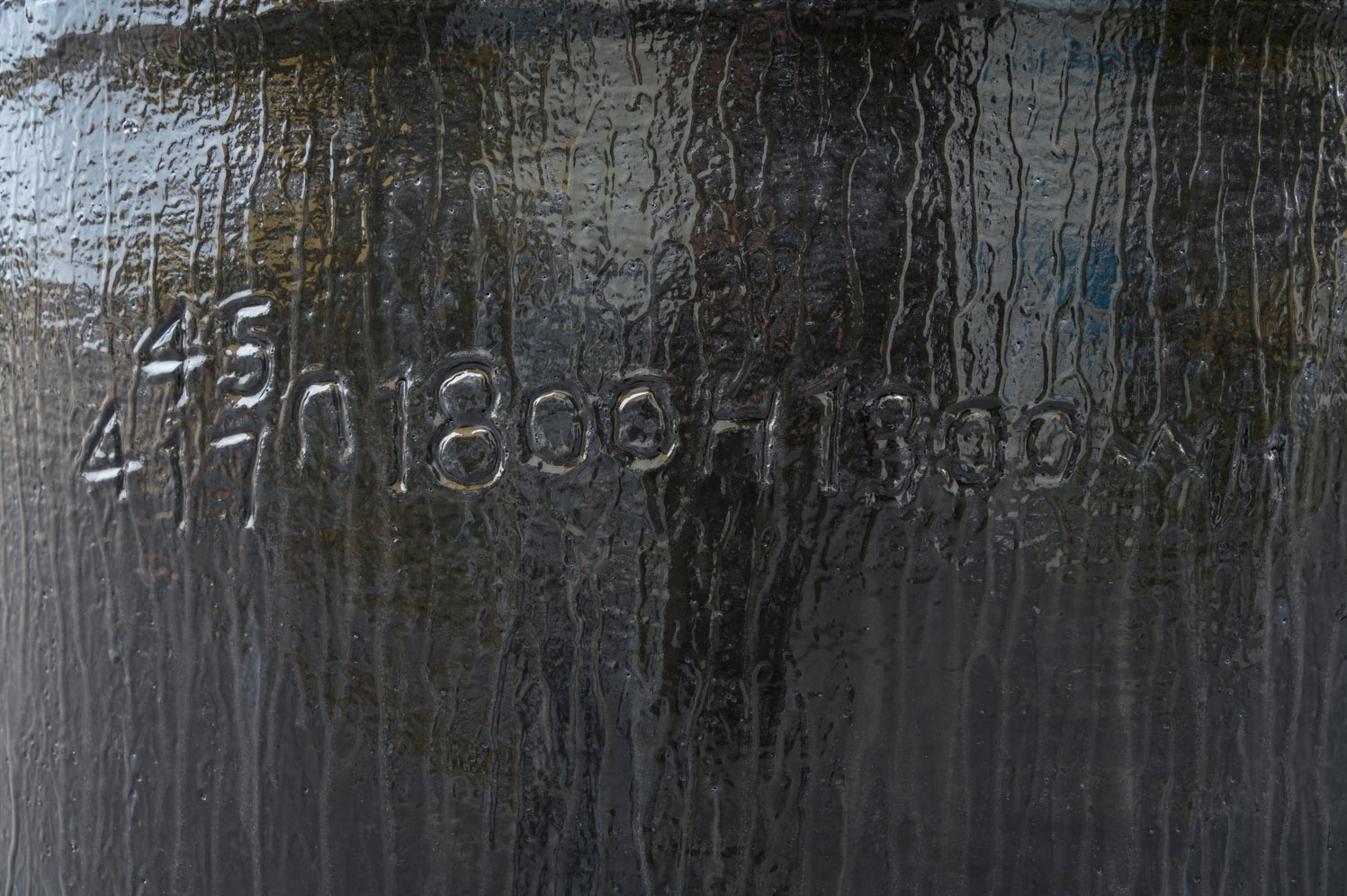

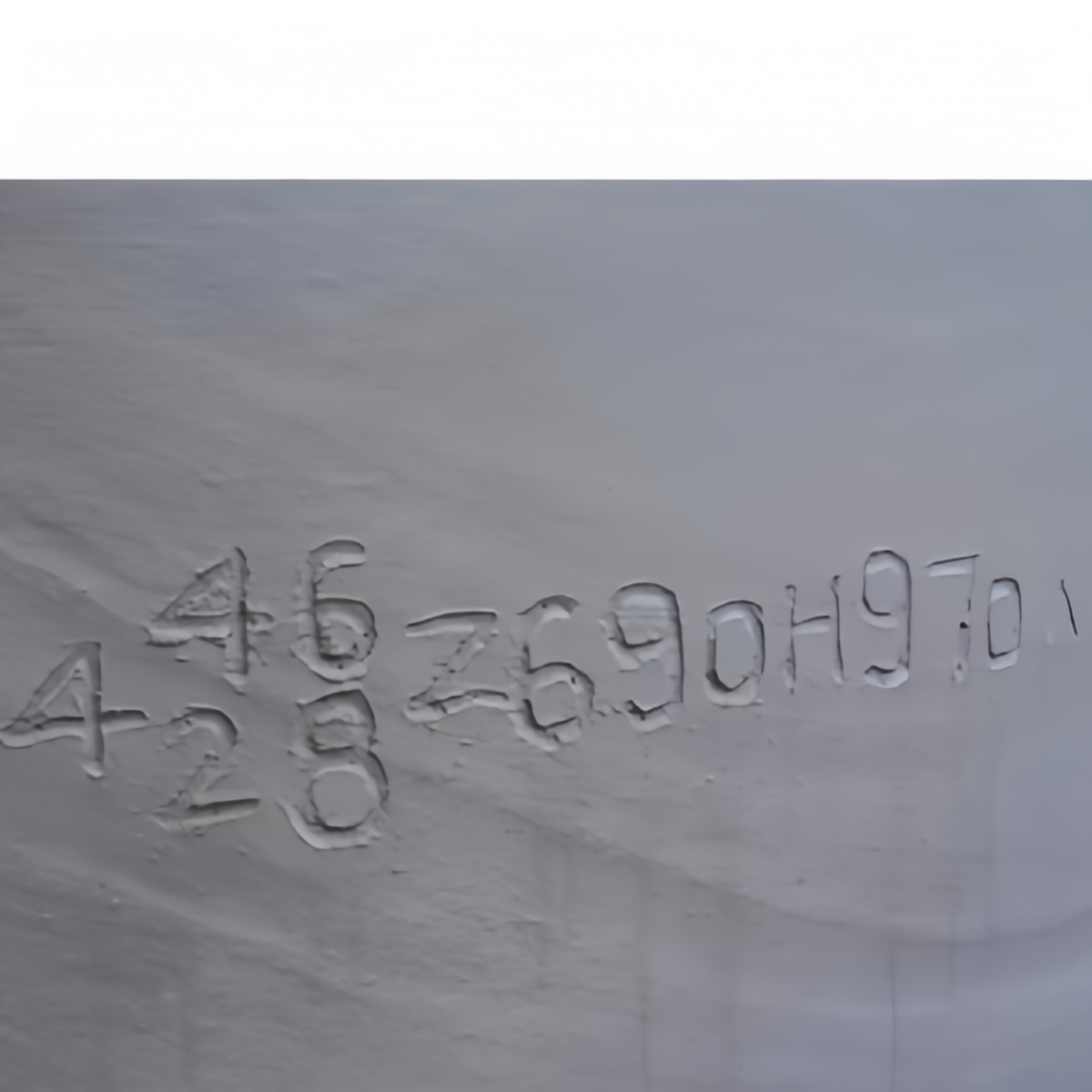

5.Rigorös kvalitetsinspektion

Unik spårningskod för spårbarhet av hela livscykeln

.

4. Ytförbättring

Antioxidationsbeläggning → 3 gånger förbättrad korrosionsbeständighet

.

6.Säkerhetsförpackning

Stötdämpande lager + Fuktspärr + Förstärkt hölje

.

PRODUKTENS ANVÄNDNING

Lämplig för de flesta icke-järnmetaller

Smält aluminium

Smält koppar

Smält guld

VARFÖR VÄLJA OSS

Vanliga frågor

F1: Kan The Crucible Cover minska energikostnaderna?

A: Absolut! Det minskar värmeförlusten och energiförbrukningen med upp till 30 %.

F2: Vilka ugnar är kompatibla?

A: Den är mångsidig – lämplig för induktions-, gas- och elektriska ugnar.

F3: Är grafitkiselkarbid säkert för höga temperaturer?

A: Ja. Dess termiska och kemiska stabilitet gör den perfekt för extrema förhållanden.

F4: Hur kan man förhindra sprickbildning i degeln?

Fyll aldrig med kallt material i en het degel (max ΔT < 400 °C).

Kylningshastighet efter smältning < 200 °C/timme.

Använd särskilda degeltänger (undvik mekanisk påverkan).

Q5Hur man förhindrar sprickbildning i degeln?

Fyll aldrig med kallt material i en het degel (max ΔT < 400 °C).

Kylningshastighet efter smältning < 200 °C/timme.

Använd särskilda degeltänger (undvik mekanisk påverkan).

Q6Vad är den minsta orderkvantiteten (MOQ)?

Standardmodeller1 styck (prover finns tillgängliga).

Anpassade designer10 stycken (CAD-ritningar krävs).

Q7Vad är ledtiden?

⏳Varor i lagerSkickas inom 48 timmar.

⏳Anpassade beställningar: 15-25dagarför produktion och 20 dagar för mögel.

Q8Hur avgör man om en degel har gått sönder?

Sprickor > 5 mm på innerväggen.

Metallpenetrationsdjup > 2 mm.

Deformation > 3 % (mät förändringen av ytterdiametern).

Q9Erbjuder ni vägledning om smältprocessen?

Värmekurvor för olika metaller.

Kalkylator för flödeshastighet för inert gas.

Videohandledningar om slaggborttagning.

Fallstudie #1

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

Fallstudie #2

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

Referenser

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus, et feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis.

- Jane Doe

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus, et feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis. Nam luctus mauris elit, sed suscipit nunc ullamcorper ut.

- John Doe