När det gäller högtemperaturbearbetning, sintring, värmebehandling och kristalltillväxt av metaller, keramik och andra material är valet avf-degelspelar en viktig roll. Deglar är viktiga kärl som används i en mängd olika industriella processer, och att välja rätt degelmaterial kan avsevärt påverka effektiviteten och resultaten av dessa processer. I denna produktintroduktion kommer vi att utforska skillnaderna mellan kiselkarbid- och grafitdeglar, med fokus på deras unika egenskaper, livslängd, pris och användningsområde.

Kiselkarbiddegel:

Kiselkarbiddeglar är tillverkade av kiselkarbidmaterial, vilket är känt för sin utmärkta högtemperaturbeständighet och korrosionsbeständighet. Dessa deglar används ofta vid högtemperatursintring, värmebehandling och kristalltillväxtprocesser för metaller, keramik och andra material. Kiselkarbidens robusta egenskaper gör den idealisk för tillämpningar där extrema temperaturer och korrosiva miljöer är vanliga. Det bör dock noteras att kiselkarbiddeglar har en relativt kort livslängd jämfört med grafitdeglar, särskilt under höga temperaturer och korrosiva förhållanden. Kiselkarbiddeglars tendens att oxidera och ablatera kommer att påverka deras livslängd. Även om kiselkarbiddeglar har en kortare livslängd är de oumbärliga i industrier som kräver bearbetning av mycket korrosiva och högtemperaturmaterial, vilket gör dem till förstahandsvalet för elektroniska och optoelektroniska tillverkningsapplikationer.

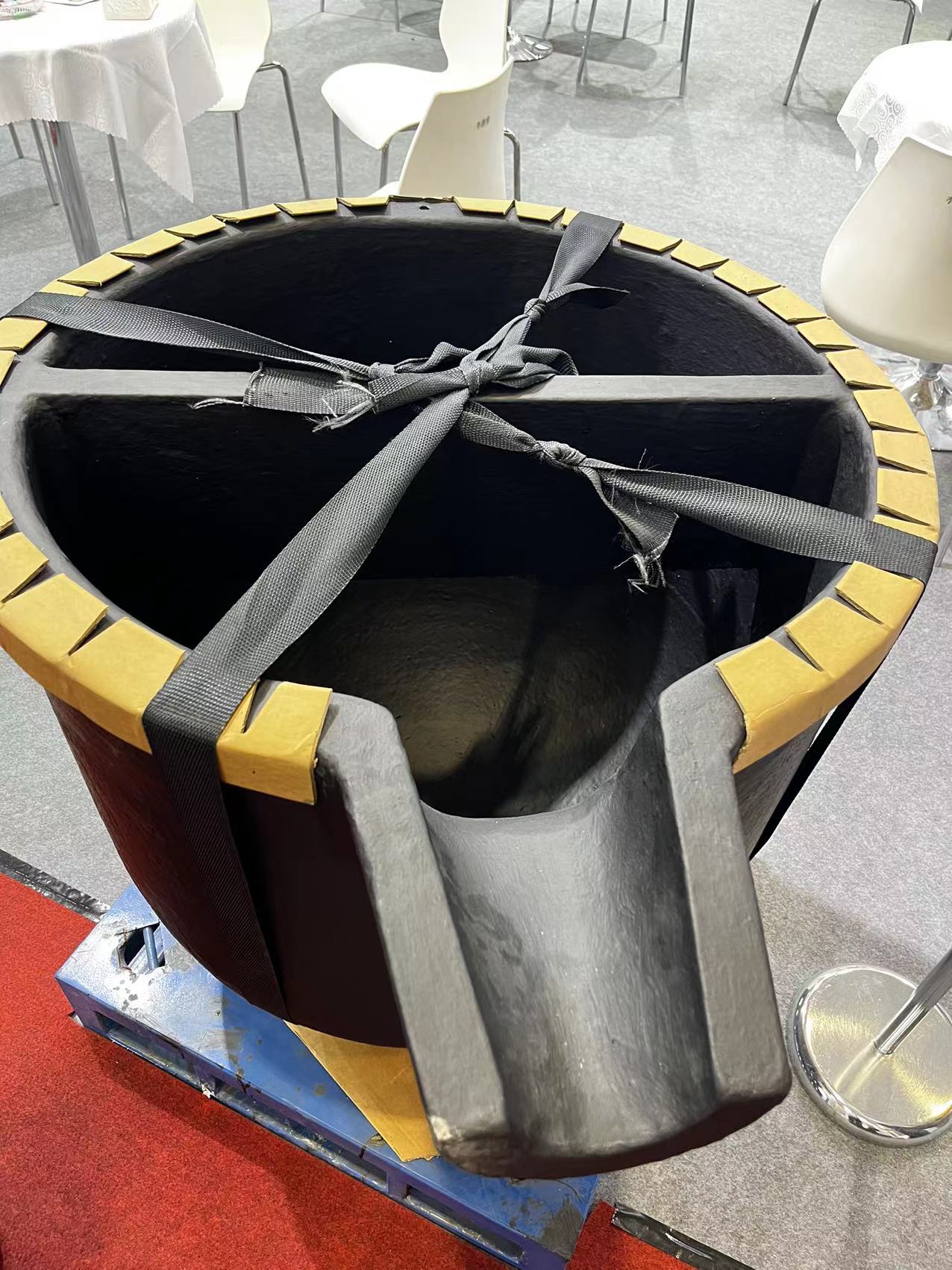

Grafitdegel:

Grafitdeglar är däremot tillverkade av grafitmaterial och används ofta vid bearbetning av metalliska och icke-metalliska material. Grafitdeglar är kända för sin utmärkta motståndskraft mot oxidation, ablation och hög temperatur, vilket resulterar i betydligt längre livslängd jämfört med kiselkarbiddeglar. Denna hållbarhet gör grafitdeglar till ett kostnadseffektivt val för tillämpningar som involverar värmebehandling och kristalltillväxt av en mängd olika material. Grafitdeglars överkomliga pris, i kombination med deras långa livslängd, gör dem till ett populärt val för de industrier som letar efter pålitliga och hållbara deglar i sina tillverkningsprocesser.

Välj rätt degel:

Valet mellan kiselkarbid- och grafitdeglar beror i slutändan på de specifika kraven för tillämpningen. Även om kiselkarbiddeglar har utmärkt motståndskraft mot höga temperaturer och korrosiva miljöer, är de dyrare på grund av tillverkningsprocesser och materialkostnader. Grafitdeglar, å andra sidan, är mer ekonomiska, har längre livslängd och är lämpliga för ett brett spektrum av tillämpningar, särskilt de som involverar allmän materialbearbetning, värmebehandling och kristalltillväxt.

Sammanfattningsvis har kiselkarbiddeglar och grafitdeglar sina egna fördelar och nackdelar. När man väljer en degel för en specifik tillämpning måste specifika driftsförhållanden, materialkrav och budgetbegränsningar beaktas. För bearbetning av högtemperatur, mycket korrosiva material eller tillverkning inom elektronik- och optoelektronikområdena är kiselkarbiddeglar förstahandsvalet. Däremot, för värmebehandling och kristalltillväxt av vanliga material, erbjuder grafitdeglar en kostnadseffektiv och hållbar lösning.

På [er företagsnamn] erbjuder vi ett komplett sortiment av kolgrafitdeglar, grafitdeglar, kiselkarbidgrafitdeglar och kiselgrafitdeglar för att möta olika industriella behov. Våra deglar är utformade enligt högsta kvalitetsstandarder, vilket säkerställer optimal prestanda och tillförlitlighet i en mängd olika tillverkningsprocesser. Oavsett om du behöver deglar för högtemperatursintring, värmebehandling eller kristalltillväxt, erbjuder vårt produktsortiment den mångsidighet och hållbarhet som behövs för att stödja din verksamhet.

Välj [Ditt företagsnamn] för högkvalitativa deglar med exceptionell prestanda och livslängd, vilket gör att du kan uppnå enastående resultat i dina industriella processer. Kontakta oss idag för att utforska hela vårt utbud av deglar och hitta den perfekta lösningen för dina specifika applikationskrav.

Publiceringstid: 27 mars 2024